Eficiencia Energética – Cómo aporta la industrialización en la construcción

De madera es la primera vivienda industrializada entregada por el Minvu

Viviendas con tecnología E2E cruzan las fronteras de Chile

E2E forma a estudiantes en la construcción industrializada con madera

Comité Paritario de E2E recibe la categoría bronce

Viviendas tipo industrializadas

E2E construye viviendas del primer ecobarrio maulino

Combatir el cambio climático con el uso de madera

MINVU y CIM UC finalizan exitoso ciclo de charlas a lo largo del país

De la oveja a las viviendas de E2E

Cómo la cultura de seguridad ha dado frutos en E2E: 665 días sin accidentes

Día Mundial del Urbanismo: por la creación de comunidades urbanas sostenibles

CATEGORIA

CATEGORIA

CATEGORIA

Eficiencia Energética – Cómo aporta la industrialización en la construcción

Por Claudia Rojas, ingeniera E2E.

Los recursos requeridos para fabricar, construir, operar y mantener una edificación han cobrado cada vez mayor relevancia debido al alto consumo energético que esto puede significar. En base a las claras evidencias científicas referidas al cambio climático, producto de las emisiones de CO2, la eficiencia energética aplicada a cualquier sector constituye un recurso inevitable a considerar dentro del desarrollo de cualquier proyecto, con el fin de disminuir al máximo las emisiones y los efectos adversos que estas producen.

Por supuesto, el sector residencial no se queda fuera de este requerimiento. Y es que los recursos energéticos usados en el desarrollo, construcción, y operación de viviendas o edificios provocan impactos ambientales relevantes a nivel local, regional y nacional.

Uno de los métodos que existen actualmente para evaluar el consumo de energía de un edificio o vivienda implica considerar su ciclo de vida, en el que se pueden considerar cinco fases: (i) extracción y fabricación de materiales y componentes; (ii) transporte de materiales y componentes al sitio de construcción; (iii) proceso de construcción; (iv) operación; y (v) demolición y reciclaje. Todas estas fases tienen importancia en el consumo de energía, siendo una de las más intensas la de operación del edificio o vivienda.

Bajo este contexto, el aporte sobre el uso eficiente de recursos y energía necesaria para llevar a cabo cada una de las fases repercute no solo en mejoras ambientales, sino también económicas, ya que la reducción del consumo de energía se traduce en una disminución de los costos energéticos, asociados, por ejemplo, a la mantención y operación de la vivienda (sistemas de calefacción, iluminación, etc.).

Dado esto, los procesos industrializados y la prefabricación en la construcción pueden impactar de diversas maneras en el aporte a la eficiencia energética de viviendas y edificios.

En primer lugar, al tener un mayor control de calidad bajo condiciones ideales, es posible asegurar la correcta aplicación y ejecución de soluciones constructivas que cumplan con los requerimientos térmicos del proyecto, por ejemplo: uso adecuado de aislación, barreras de humedad, etc.

En segundo lugar, los sistemas constructivos basados en la industrialización y prefabricación de elementos reducen la cantidad de residuos y desperdicios de materiales en las obras, ya que los componentes del edificio o vivienda se producen en fábrica con una mayor eficiencia y optimización en el uso de materiales, donde en terreno sólo es requerido realizar faenas de montaje.

Finalmente, gracias a la reducción de tiempo de construcción de proyectos industrializados, es posible disminuir los tiempos de transporte, duración y operación general de la obra, lo que se traduce en menos energía utilizada durante la fase de construcción.

Dicho esto, la industrialización, sin duda, significa un camino clave para aumentar la eficiencia energética en el sector construcción, ya que su implementación conlleva a un sinnúmero de beneficios que permitirán disminuir los recursos necesarios para ejecutar las fases de los proyectos de vivienda y/o edificación.

De madera es la primera vivienda industrializada entregada por el Minvu

En el contexto del Plan de Emergencia Habitacional, y luego de dos meses desde la entrega del terreno, el ministro Carlos Montes entregó las llaves de la primera vivienda de este tipo, en Rancagua, cuya estructura está hecha de madera.

Luego de sólo dos meses de la entrega del terreno, en Rancagua, el ministro de Vivienda y Urbanismo, Carlos Montes, entregó a su dueña la primera vivienda industrializada tipo a nivel nacional, en el contexto del Plan de Emergencia Habitacional.

En la ocasión, acompañaron al ministro Montes autoridades de la región de O’Higgins, el presidente de la Cámara Chilena de la Construcción, Juan Armando Vicuña, el jefe de la División Técnica del Minvu, Ricardo Carvajal, y el gerente general de E2E, Felipe Montes.

La principal autoridad del Minvu destacó la importancia de la vivienda industrializada, una línea de atención que busca dar soluciones rápidas y de calidad a las personas. “Estamos muy contentos de hacer esto, en muy poco tiempo, y para nosotros es un hito como ministerio, y esperamos seguir por todo el país haciendo distintos modelos”. Agregó que, “una de las cosas nuevas que ocurrió este último año, es que le hemos dado otra estatura a la política de vivienda industrializada para efectos de vivienda de sectores de menores ingresos. La vivienda industrializada en Chile existe hace mucho tiempo, pero para otros niveles de ingreso”.

Por su parte, Juan Armando Vicuña, comentó la importancia de este tipo de iniciativas y se mostró disponible a colaborar con esta iniciativa. “Como constructores de Chile, esto es uno de los hechos que más satisfacción nos produce; entregar una vivienda propia a una familia y que sea una vivienda de calidad. Quiero destacar la relación de trabajo que hemos mantenido con el Ministerio de Vivienda y la Ditec, porque juntos, hemos cambiado las formas de hacer las cosas. Un ejemplo de ello, es esta casa que se ha construido en tiempo récord”.

“Estamos muy contentos de haber entregado esta primera vivienda en un tiempo récord, que ya se puede comenzar a replicar en todo Chile, porque su calidad está certificada y controlada en una fábrica altamente automatizada”, mencionó Felipe Montes.

La vivienda fue entregada a María Morales, quien perdió su casa en 2012 producto de un incendio y llevaba años habitando una vivienda de emergencia. El ingreso al terreno fue en diciembre de 2022, el montaje de la vivienda como tal duró una semana y fue terminada durante los primeros días de marzo, demostrando la rapidez de fabricación e instalación, manteniendo sobre todo la calidad.

La beneficiaria se mostró muy emocionada durante la entrega de llaves de su vivienda y comentó “muchas gracias a todos, por ustedes tengo lo que yo anhelaba. Muy lindo el modelo, el color, todo. Muy bonita y muy rápida, fue lo mejor que se hizo. Lo que dijeron que iban a hacer en dos meses, en dos meses ya está lista”.

Características de la vivienda

La vivienda entregada a la señora María Morales corresponde a la tipología 1 de la Vivienda DITEC/E2E, la primera vivienda industrializada tipo aprobada por el Minvu. Fue entregada con el subsidio DS49 y cuenta con 51 m2 de superficie, dos dormitorios, cocina, living-comedor, en un concepto abierto, y baño.

La estructura de la vivienda es de madera seca, impregnada y estructural, que destaca por su comportamiento térmico y segura frente a sismos.

Utiliza lana de oveja nacional como elemento de aislación térmica, lo que permite un cumplimiento hasta la zona E. Gracias a sus amplias ventanas, cumple con óptimas condiciones de luz natural, ventilación cruzada y ventilación pasiva, para los baños y habitaciones, lo que permite evitar la condensación y, por ende, la humedad de los muros.

Su revestimiento exterior está hecho de Smart Panel.

“Una de las características que tienen las fábricas es que cuando uno ya tiene el diseño, este se puede ir replicando, y si aumenta la demanda, se pueden ir abriendo más líneas productivas. Lo más importante es la ingeniería que hay detrás, tenemos un equipo humano muy capacitado, por lo que podemos ir replicando estas fábricas en todo el país”, precisó Montes.

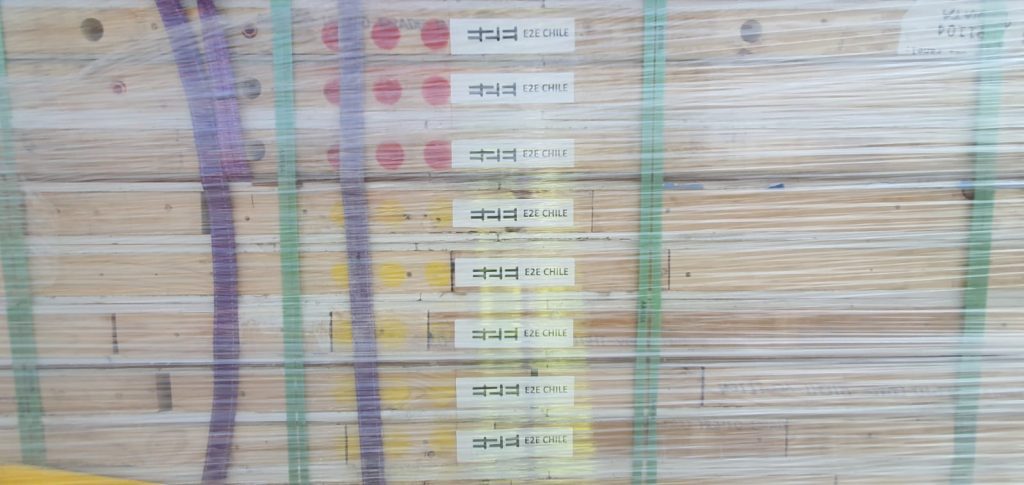

Viviendas con tecnología E2E cruzan las fronteras de Chile

De manera colaborativa con Arauco, nuestra compañía desarrolló el primer proyecto internacional de seis viviendas que se exportó a El Salvador. Mucho trabajo en equipo y comunicación fueron indispensables para el éxito de la exportación.

Con un proyecto de exportación a El Salvador, en E2E desarrollamos las primeras viviendas para el extranjero. Se trata del proyecto Casa Radiata, que surgió a partir de un cliente internacional y regular de Arauco, el que tenía interés en adquirir casas modulares para montarlas tanto en ferias como en terrenos de particulares.

“Como Arauco contaba con la madera para fabricar las casas y con la experiencia en logística de despacho internacional, nos propuso desarrollar en conjunto el proyecto de exportación de casas modulares, considerando la experticia de E2E en el diseño y fabricación de paneles industrializados”, cuenta Cristina Arriagada, Product Manager de E2E.

De esta manera, una vez que Arauco concretó la venta de las casas, “comenzamos a resolver la panelización de los módulos, teniendo como requisito para desarrollar el proyecto la descripción técnica del contenedor 40” High Cube, dentro del cual deberíamos enviar la mayor cantidad de casas panelizadas vía marítima, junto con su kit de armado. En este contexto, ejecutamos de manera colaborativa el primer proyecto internacional de E2E”, relata la profesional.

Para ello, se desarrolló una tipología de vivienda de 43,2 m2 de superficie en planta y 83,5 m2 de paneles, con terminación de fachada en fibrocemento. El alcance del proyecto consideró el diseño y fabricación industrializada de paneles con instalaciones de agua potable en PVC hidráulico y canalizaciones eléctricas en conduit rígido.

Detalles para la exportación

El equipo E2E realizó el estudio de cabida de los paneles dentro del contenedor, logrando enviar seis casas junto con su kit de armado e instructivos de desconsolidación de carga y de montaje. Para organizar los paneles, se diseñaron tres paquetes logísticos con dos casas cada uno, incluyendo los elementos para protección de paneles y eslingas para desconsolidación de los paquetes e izaje.

Además, el equipo trabajó en conjunto con Arauco en el diseño del patín que soportaría cada paquete logístico durante el transporte y la desconsolidación en destino. Y en los procesos de certificación de la madera para cumplir con los controles sanitarios correspondientes.

Una vez armados los tres paquetes logísticos fue necesario realizar pruebas de carga en la planta de E2E, para asegurar la integridad de los paneles, simulando la manipulación por los equipos de carga y transporte. Finalmente, se despacharon en camión al centro de carga para ser consolidados dentro del contenedor.

La gestión logística en puerto y descarga de contenedor en El Salvador estuvo a cargo de Arauco; sin embargo, E2E generó los instructivos de descarga, teniendo en consideración la disponibilidad de equipos y tecnología local. Una vez desconsolidada la carga en destino, los paquetes con las casas fueron transportados a las obras para ser montados por cuadrillas locales con la asistencia técnica remota de E2E.

Cómo es la preparación

Cristina Arriagada explica que un proyecto de exportación “debe considerar la complejidad de encontrarnos frente a un cliente a distancia, el cual no conoce nuestro sistema y, por lo tanto, no tiene experiencia en la logística ni el montaje. Toda la capacitación es a través de documentos y la asistencia es remota. Se requiere el desarrollo de instructivos y manuales para estandarizar la comunicación. Se debe tener en cuenta la complejidad de la coordinación de equipos multidisciplinarios, principalmente en aspectos logísticos. Además, se requiere hacer pruebas, dado que no hay posibilidad de efectuar reprocesos y la postventa es cero debido a la distancia”.

Por esas razones, en este tipo de proyectos, la etapa de planificación y coordinación juega un papel preponderante. Se identifican las variables más importantes y complejas a gestionar, se programan las actividades, se coordina el trabajo en equipo y la comunicación, la que, en su mayoría, es vía remota. “En etapas tempranas, hay mucha incertidumbre y desconocimiento, siempre es recomendable generar mapas de procesos para conectar las etapas y programar las actividades. Es de suma importancia la comunicación y colaboración entre equipos multidisciplinarios, de manera de ir obteniendo visión del proyecto, sin perder el foco de cumplir con la satisfacción del cliente final, sin desviarse del costo y plazo contractual”, recomienda la Product Manager de E2E.

De esta manera, se puede identificar tres grandes aspectos a gestionar: El diseño del producto y la cadena de valor para cumplir con los estándares locales; las restricciones nacionales e internacionales para lograr una exportación exitosa y la logística de despacho internacional. Los tres aspectos mencionados requieren de una comunicación fluida y eficiente, acuerdos entre las partes involucradas y un estudio permanente del proyecto.

Una vez definido el diseño entre las partes, considerando restricciones normativas y de industrialización, se avanza en la fabricación de los paneles, cumpliendo los procedimientos normales de la planta E2E. Luego, la logística de armar los paquetes requiere pruebas en planta, verificar la certificación de materiales y los requisitos establecidos en la etapa de planificación. Las etapas logísticas necesitan de mucho apoyo y asesoría.

Finalmente, “en la etapa de envío de los paquetes logísticos al centro de carga, se empiezan a ver los resultados de lo que hicimos bien y no tan bien en las etapas anteriores”, señala.

Elementos a tener en cuenta

Para lograr gestionar un proyecto internacional en estándar, costo y plazo, Cristina Arriagada precisa que es indispensable tener en cuenta a lo menos los siguientes elementos:

- Contar con un asesor logístico que comprenda las restricciones sanitarias, tanto nacionales como internacionales, normativas y logísticas en todo el ciclo de vida del proyecto. Además, es quién asesora en las restricciones dimensionales, de peso y de consolidación de carga.

- Generar reuniones con equipos multidisciplinarios para tomar acuerdos de manera colaborativa, teniendo en cuenta diferentes variables que afectan el proyecto de manera integral. Considerar que la mayor parte de la comunicación será vía remota, por lo cual los acuerdos deben ser respaldados mediante minutas.

- Invitar al cliente final a participar en las reuniones de coordinación, para que pueda comprender y decidir respecto de los avances del proyecto. El cliente es quien nos asesora en los requisitos establecidos en la normativa local; tecnología y equipos disponibles en el país de destino para desconsolidar la carga y ejecutar el montaje. Y nos apoya en lograr estandarizar el diseño del proyecto y los materiales que configuran la casa.

- Es importante comprender y sugerir soluciones, tanto para el diseño de fundaciones como para la superestructura (cerchas y techumbre); y sugerir al cliente una revisión de la estructura por parte de especialistas locales que conozcan las solicitaciones a las que estará sometida la estructura.

- En caso de concretar la venta de muchas unidades de vivienda, se sugiere realizar un primer despacho piloto, para comprobar el éxito del producto una vez montado.

- Finalmente, se debe tener en cuenta que no habrá posibilidad de realizar postventa presencial por lo cual el piloto toma aún más sentido.Se sugiere realizar las pruebas y ensayos necesarios para minimizar reprocesos durante el montaje.

E2E forma a estudiantes en la construcción industrializada con madera

Salomé Huerta, de la Universidad de Chile, y Exon Naranjo de la Universidad Técnica Federico Santa María, nos cuentan sobre su experiencia de realizar sus prácticas profesionales en una empresa con un sistema constructivo no tradicional.

Como la mayoría de las empresas, el verano es época de prácticas profesionales y nuestra compañía recibió a un grupo de 10 estudiantes de arquitectura e ingeniería. Para algunos de ellos, ésta significó su primera práctica laboral, en tanto para otros, marcó un cierre en su camino universitario.

Conversamos con Salomé Huerta y Exon Naranjo, quienes nos comentaron detalles de su experiencia.

Salomé Huerta: Aprendiendo de la madera

Salomé Huerta: Aprendiendo de la madera

Con 25 años, la estudiante de la Universidad de Chile Salomé Huerta realizó en E2E su última práctica de Ingeniería Civil. Pero también fue su primera práctica presencial, porque debido a la pandemia la vida de los estudiantes universitarios también cambió: “Tuvimos semestre online y las prácticas anteriores también fueron de manera online, entonces esta fue mi primera experiencia en una oficina o en terreno, y fue muy buena, porque pude compartir más con la gente que estaba aquí y aprender”, dice Salomé.

De hecho, la ingeniera reconoce que “aquí todos saben de todo, así es que podía preguntarle a todo el mundo sobre las dudas que tenía. En cambio, online siempre es más difícil. Aunque aquí vinimos dos días presenciales y los otros online, de todas formas comunicarse por chat o cara a cara, igual pude preguntar”.

Si bien Salomé admite que al principio le costó adaptarse a la aplicación de los conceptos técnicos que aprendió en la universidad, “en E2E nos ayudaron dándonos consejos sobre cómo aplicar cosas, a quizás no ser tan detallistas como nos enseñaron en la universidad, sino que de repente aplicar más los criterios que uno va ganando con los años de trabajo, la experiencia”.

Otro cambio, explica, es que en la universidad no les enseñan mucho sobre madera, sino que el énfasis está puesto en el hormigón armado y el acero, por ser sistemas constructivos más comunes. “Y ahora se está imponiendo el tema sustentable, que sea de madera y más industrializado, por lo que estaba buscando una práctica que se enfocara en eso, ya que mi idea no era seguir haciendo el cálculo de la estructura de hormigón o de acero, sino que dedicarme a ver otros procesos constructivos existentes y cómo se aplican en la obra durante el montaje, que esto ya se hace en planta, entonces montar en la obra es muy distinto, es más rápido, tiene menor tiempo, pero hay un proceso detrás, que también se basa en usar la tecnología, computadores, algunos software, para poder optimizar los tiempos a futuro”, sostiene.

Para seguir ligada a la madera, Salomé continuará con su tesis en E2E, comparando cómo son los sistemas tradicionales versus el sistema industrializado de nuestra compañía.

Exon Naranjo: Conociendo cómo construir

Exon Naranjo: Conociendo cómo construir

A los 21 años, Exon realizó su primera práctica de arquitectura en E2E, mientras cursaba el tercer año de la carrera en la Universidad Técnica Federico Santa María.

“Esta es mi primera experiencia trabajando en una oficina y fue buena, me voy con mucho conocimiento que no tenía. La forma de construir es un conocimiento que no manejaba y ahora me voy aplicándolo y también sabiendo cómo es el trabajo en equipo”, precisa el alumno de la UTFSM.

A su juicio, esta experiencia le sirve para este momento de su carrera, porque “nos exigen saber construir un proyecto, el uso de materiales y cómo dar con la forma óptima para lograrlo. Acá en E2E aprendí cómo llegar a ese punto de conocimiento, donde pueda conversar con cualquier parte del equipo y compartir conocimiento y llegar a una solución que funcione”.

Exon vuelve contento a sus estudios por el aprendizaje adquirido, sobre todo con el uso de software para el aprovechamiento de los materiales, “porque acá no se deja nada al azar, se modela todo a detalle, igual es un poco más sustentable, ya que se reduce la cantidad de residuos a la hora de construir”, cuenta.

Comité Paritario de E2E recibe la categoría bronce

Al hito de dos años sin accidentes en la empresa, se suma que el Comité Paritario recibió la categoría bronce de la Mutual de Seguridad, reconocimiento que pocas compañías logran en la actualidad.

Representantes de la Mutual de Seguridad -Rodrigo Oyarzún y Felipe Núñez- asistieron a las oficinas de E2E para reconocer el trabajo en materia de seguridad de E2E, entregando una certificación que le entrega la categoría bronce a la compañía.

“Es un reconocimiento al trabajo que han realizado, esta certificación tiene validez de un año”, comentó Felipe Núñez, experto en Prevención de Riesgos de la Mutual.

Felipe Montes, gerente general de E2E, fue miembro del Comité Paritario entre 2019 y 2021. Para el ejecutivo el proceso es muy interesante, porque ayuda mucho para ver pequeñas cosas que ayudarán a la seguridad.

“Este es otro hito importante que se suma a los dos años sin accidentes, lo que habla también que el trabajo del Comité Paritario ha logrado también cumplir esas metas para tener una operación segura”, señaló Montes.

Este es un mérito importante para el Comité Paritario de E2E, porque “no son muchas las empresas que se certifican”, a juicio de Ricardo Oyarzún.

“Soy el más antiguo del Comité, y ha sido una experiencia muy grata, porque ayudar al tema de la seguridad es sumamente importante. Llevamos dos años sin accidentes y me siento orgulloso, porque he trabajado en otras empresas en las que el Comité Paritario no era tan importante. Acá el compromiso que tenemos todos es importante. Vamos levantando pequeños detalles y los vamos solucionando”, manifestó Cristián Vidal, representante de los trabajadores en el Comité Paritario, quien lleva ya dos períodos en esta instancia.

“La experiencia ha sido buena, porque se nota el compromiso de la empresa con los trabajadores, entonces llevamos dos años sin accidentes y esto es un trabajo conjunto entre el Comité Paritario y todos los trabajadores”, dijo Jazna Sáez, operadora quien por primera vez integra una instancia de estas.

Como explicaron los profesionales de la Mutual de Seguridad, “la certificación bronce es el primer paso de lo que conlleva llegar a un Comité Paritario. Después pasan a ser certificación plata y esperamos que en un futuro cercano podamos entregarles una nueva distinción. Los invitamos a trabajar en ello”.

Rafael Andrade, jefe de Calidad y Proceso de E2E, destaca de manera positiva el alto estándar en prevención de riesgos que ve en Chile, en comparación con Brasil. “Como Comité Paritario vamos a tener metas mayores para certificarnos plata y luego oro, en poco tiempo, esperamos que a fines de este año”.

El representante de la empresa, Juan Carlos Monetta, jefe de Administración y Finanzas, ve esta certificación bronce como la primera etapa de este proceso. “Como empresa en desarrollo, esperamos seguir creciendo en todos los ámbitos, también en la seguridad. Es muy importante seguir creciendo y desarrollándonos y lograr más avances dentro de las certificaciones que tenemos como Comité Paritario.

Viviendas tipo industrializadas

Por Salvador Correa, subgerente de Ingeniería y Desarrollo de E2E.

En las últimas semanas, se ha producido uno de los mayores avances en materia de construcción industrializada de los últimos años. Y no se trata de una nueva planta, tecnología o software. Es una regulación

La glosa del presupuesto 2023 relacionada con el Plan de Emergencia Habitacional presentada por el Ministerio de Vivienda y Urbanismo (Minvu), indica que “(…) “viviendas tipo industrializadas” las que no requerirán cumplir con el inciso 1° del art N°116 de la ley general de urbanismo y construcciones, ni estarán sometidas a inspecciones y/o recepciones”. En la práctica, esto significa que las viviendas “tipo” no requerirán del permiso de edificación tradicional y no serán recepcionadas por la DOM, tal como pasa hoy con proyectos estratégicos, como por ejemplo una cárcel. El proceso de desarrollo será más rápido, y lo empujará el SERVIU.

Ahora el Minvu toma una posición protagonista, centralizando la certificación de viviendas tipo y sus procesos productivos. A través de un estricto proceso, exige y asegura un estándar superior al tradicional, posibilitado por la industrialización. Generando, además, presión a la industria para que esté a la altura de una vivienda que tendrá algunas ventajas. Las exigencias tienen una razón: cuando hablamos de viviendas repetitivas, cualquier error afecta la habitabilidad de muchos.

Los industrializadores tenemos la posibilidad de demostrar que la mayor calidad, producto de los materiales usados y los procesos estandarizados, tiene un valor también en el desarrollo del proyecto: disminuyendo tiempos, costos e incertidumbre. Por lo que debemos diseñar responsablemente, utilizando soluciones probadas, o bien, correctamente ensayadas.

Bajo esta forma de proyectar y construir, la madera brillará una vez más. En la medida en que se desarrollen casas tipo que permitan fabricación repetitiva, competencia y optimización, saldrán a relucir sus atributos: baja huella de carbono, desempeño térmico, su idoneidad para la prefabricación y logística, y su simplicidad para ensamblar.

Sin duda, esto será un proceso de aprendizaje, las entidades reguladoras centrales y locales deberán entenderse, y deberemos encontrar la forma en que la vivienda tipo sea capaz de adaptarse eficientemente a diferentes zonas geográficas, a las personas y condiciones locales. Se deberán lograr procesos de certificación claros que permitan la competencia, y ágiles para promover la mejora continua. Los ajustes al nuevo programa del Minvu fluirán en la medida que logremos generar confianzas basadas en el buen diseño industrializado, logrando calidad y certeza, y permitiendo construir rápido las viviendas que nuestro país necesita.

Muchas veces he escuchado la pregunta: ¿Cuándo haremos casas como fabricamos autos? Una buena respuesta podría ser: Cuando vendamos casas como vendemos autos. Confiando en certificaciones y dando la posibilidad a un listado de productores de ofrecer viviendas tipo. Favoreciendo la competencia, eficiencia productiva y mejora continua. Hacia allá vamos.

E2E construye viviendas del primer ecobarrio maulino

Un total de 40 viviendas de cinco tipologías distintas están siendo construidas en San Rafael, con eficiencia energética, reciclaje de residuos domiciliarios y reutilización de aguas grises. Por la conciencia ambiental asociada al proyecto, la madera industrializada fue el mejor material.

Un maqui fue plantado al iniciar las obras del primer ecobarrio de la región del Maule, que se está desarrollando en la comuna de San Rafael, provincia de Talca, y que es el cuarto a nivel nacional. Este árbol nativo de Chile es el símbolo de la conciencia por el cambio climático y la sustentabilidad que tienen las 40 familias que conforman el Comité Habitacional Alto El León, las que aplicaron innovación y conciencia ambiental para el diseño de sus viviendas y espacios comunes.

La Inmobiliaria Entidad de Gestión Rural Viurban y la Constructora La Aurora son las encargadas de la construcción de este barrio, que implica una inversión de $2.345 millones, resultado del aporte de las familias, el subsidio de habitabilidad rural del Ministerio de Vivienda y Urbanismo y recursos complementarios del Gobierno Regional del Maule. El proyecto completo debe ser entregado el primer trimestre de 2024.

Se trata de 40 viviendas con eficiencia energética, emplazadas en terrenos de 200 m2, que contarán con reciclaje de residuos domiciliarios, en tanto que para el riego de parques y huertos, se contará con aguas grises depuradas provenientes de duchas, lavamanos, lavaplatos y lavadoras. Asimismo, las familias administrarán un huerto comunitario y contarán con un centro de educación ambiental.

Otra señal de innovación del proyecto habitacional Alto El León es la elección de viviendas industrializadas, para lo cual fue seleccionada una vivienda diseñada por el Citec de la Universidad del Bío-Bío, que tendrá cuatro tipologías disponibles para los integrantes del comité habitacional.

Junto con el uso de madera estructural certificada, que ayuda a reducir la huella de carbono y la cantidad de residuos, cada vivienda contará con aislación térmica y acústica por sobre los requerimientos que exige la normativa técnica para la zona.

Para lograr el diseño final, se contó con la activa participación de las familias, las que decidieron privilegiar los espacios exteriores, revalorizar la vida en comunidad y las actividades habituales del mundo rural.

Combatir el cambio climático con el uso de madera

Celebramos el Día Mundial para la Reducción de CO2, designado por la Organización de las Naciones Unidas, con el objetivo de crear conciencia y sensibilizar sobre el cambio climático. Uno de los puntos cruciales dentro del sistema es fomentar el uso de fuentes de energía renovables y elementos constructivos que requieran un menor consumo energético dentro de su proceso de fabricación.

La construcción siempre ha sido un área reconocida por prácticas poco amigables con el medioambiente, por lo que el sector se ha estado moviendo para cambiar esta imagen. Parte de las emisiones de CO2 de la industria está vinculada con el proceso de fabricación de los materiales y su transporte al sitio de obra. Asimismo, la alta demanda de energía necesaria para la producción de materiales contribuye con las emisiones de gases de efecto invernadero, debido al proceso de generación de energía a partir de fuentes de energía no renovables

Por Rafael Andrade, jefe de Calidad y Proceso de E2E.

Un concepto, no tan nuevo, pero ampliamente discutido ahora que ESG (Environmental, Social, and Corporate Governance) ha ganado más relevancia, es el de construcción sostenible. En ese contexto, las viviendas de madera son un sistema constructivo cuyo principal pilar es la estructuración de un proyecto eco-amigable sin generar residuos. Este tipo de proyectos reduce considerablemente el desperdicio con materias primas y recursos como el agua, por ejemplo.

La madera es un material biológico, renovable, versátil, diverso y ampliamente utilizado en la construcción en todo el mundo. Su principal atractivo está en la capacidad de capturar CO2 de la atmósfera y, por lo tanto, colaborar con el combate contra el cambio climático. Un estudio de Katia Regina Punhagui Garcia (2014) lo consideró en la formulación de estrategias para mitigar las emisiones de CO2 y aumentar el stock temporal de carbono en el sector inmobiliario brasileño. Para ello, se evaluaron las cadenas productivas de la madera y las etapas de producción y uso del material por parte del sector.

Por ejemplo, una vivienda de 50 m2 utiliza más o menos 3,5 m3 de madera, lo que significa 3,15 Ton de CO2 capturado, es decir, aproximadamente 15.750 km recorridos de un auto promedio (fuente: https://plantarse.org/art-emision-carbono.htm).

Con lo anterior, podemos concluir que las viviendas de madera proporcionan datos de CO2 integrados en los materiales y sistemas de construcción, contribuyendo de manera positiva para la evaluación de los impactos ambientales y reduciendo así la cantidad de CO2 en el medio ambiente.

MINVU y CIM UC finalizan exitoso ciclo de charlas a lo largo del país

Presentación de Susana Jara en la región del Maule.

A través de tres eventos realizados en las regiones del Maule, Arica y Tarapacá, y Los Lagos, ambas entidades presentaron los beneficios de la construcción habitacional en madera industrializada a los actores de la zona.

El pasado jueves 1 de diciembre, la División Técnica de Estudio y Fomento Habitacional (DITEC) del Ministerio de Vivienda y Urbanismo (MINVU), en conjunto al Centro UC de Innovación en Madera CIM UC, dieron cierre a la tercera y última edición del ciclo de instancias “Evento técnico en el marco del plan de emergencia habitacional”, que se llevó a cabo en Puerto Montt.

El evento se realizó a través de tres jornadas de exposiciones y conversación, realizadas por las entidades organizadoras entre el 10 de noviembre y el 1 de diciembre en las ciudades de Talca, Arica, y la mencionada Puerto Montt. El objetivo de estas instancias fue reunir a profesionales y técnicos provenientes de los distintos sectores que conforman la industria de la construcción habitacional, y transferir el conocimiento desarrollado por el Centro, específicamente en el área de la construcción con madera industrializada.

Para exponer estos desarrollos, cada jornada consistió en exposiciones realizadas tanto por profesionales del Ministerio de Vivienda como investigadores de CIM UC, contando además como invitado especial a representantes de empresas industrializadoras en madera que actualmente se encuentran trabajando con la división técnica, tales como E2E y Patagual Home.

En general, cada edición consistía de tres bloques donde las distintas áreas de la industria exponían sus conocimientos, desarrollos y avances alrededor de la construcción de viviendas con madera industrializada.

Presentación de Gladys Acuña en Arica.

Tras un discurso de apertura dado por autoridades del ministerio, tales como el jefe del Departamento de Tecnologías de la Construcción, Marcelo Soto, la Seremi de Vivienda Arica y Parinacota, Gladys Acuña, o el jefe de la DITEC, Ricardo Carvajal; la presentación sobre postura y experiencias del sector público en tema quedaba a cargo de Susana Jara, representante del Departamento de Tecnologías de la Construcción de la división técnica.

Jara presentó las acciones que está desarrollando el Minvu en materia de políticas públicas alrededor del desarrollo y masificación de la construcción industrializada de viviendas. En base a un nuevo enfoque de gestión, orientado a alcanzar la ambiciosa meta puesta por el gobierno del Presidente Boric de construir 260 mil viviendas en su periodo, el Estado ha visto en la industrialización una herramienta clave, y ha abogado sus capacidades en el fomento de esta modalidad.

“Estamos conscientes del gran esfuerzo y desafío que representa reducir el déficit habitacional” es como Gladys Acuña, secretaria regional ministerial de la región de Arica y Parinacota, definió la posición de la entidad en la sesión realizada en la zona, el pasado 17 de noviembre. “Para ello estamos trabajando, para impulsar y avanzar el desarrollo de nuevas soluciones constructivas, viviendas sociales industrializadas y con altos estándares de construcción”, agrega.

Dentro del trabajo realizado actualmente por el Ministerio con esta perspectiva destacan las implicancias que tendrá la nueva Ley General de Urbanismo y Construcciones (LGUC), que incluirá las responsabilidades de diseñadores y constructores en el desempeño de la edificación, además del nuevo rol de la DITEC en la autorización de proyectos tipo de viviendas industrializadas.

Posterior a esta exposición, CIM UC presentaba los conocimientos generados en ocho años de trayectoria e investigación a través de dos presentaciones. La primera se enfocó en las brechas y beneficios que ofrece la construcción con madera, enfrentada a otras materialidades y en base a experiencias tanto nacionales como internacionales.

La segunda, en tanto, aportó una visión mucho más específica y de bajada de estas cualidades a la construcción industrializada. El académico de la Universidad Católica e Investigador Principal de CENAMAD, Harrison Mesa, expuso las capacidades que esta modalidad constructiva ofrece al país, especialmente al área de la construcción habitacional.

Presentación de Sebastián Parada en la región de Puerto Montt.

Por su parte, el jefe de proyectos CENAMAD, Sebastián Parada, expuso los primeros avances del proyecto “Catastro de capacidades y brechas de industrialización de prefabricadoras en madera”, trabajo colaborativo que se está desarrollando junto al ministerio desde este año. “Es poder generar un catastro en cuanto a industrialización de las prefabricadoras en madera en Chile, y detectar brechas (…) y capacidades de estas. Dicho de otra forma, generar un estándar” señala Parada al respecto.

Finalmente, la última presentación de cada jornada estuvo a cargo del sector privado, donde representantes de industrializadoras que están actualmente trabajando en el tema junto al gobierno expusieron su trabajo y resultados. E2E y Patagual Home fueron las dos empresas colaboradoras que presentaron sus casos de éxito.

Salvador Correa presentando en la región de Arica.

“Fue muy grato transmitir nuestra experiencia práctica industrializando, fabricando y ensamblando viviendas con estructura de madera”, describe Salvador Correa, Subgerente de Ingeniería y Desarrollo de E2E, quien fue el encargado de representar al sector privado en la segunda jornada del evento, realizada en Arica.

“Es notable el avance del conocimiento en la academia y la industria, especialmente en estos últimos años. Me alegra mucho que el SERVIU esté interesado en esta forma de construir y vea una oportunidad para mejorar la habitabilidad de las personas”, agrega.

El Ministerio de Vivienda y Urbanismo trabaja en colaboración con el Centro UC de Innovación en Madera desde 2015 a través de un convenio, el cual vincula a ambas entidades en el trabajo por capacitar sobre las posibilidades que ofrece la madera a la construcción, y desarrollar herramientas que faciliten su masificación. En marzo del 2023 este trabajo tendrá un nuevo capítulo, en la VI versión del Seminario de Vivienda Sustentable.

De la oveja a las viviendas de E2E

A través de Bioaislant®, E2E ha probado las bondades y ventajas comparativas de la lana de oveja como método de aislación energética de viviendas. Acá te contamos cuáles son.

Desde mediados de los años 50, la lana de oveja está presente en materiales aislantes. “Se usó mucho después de la Segunda Guerra Mundial, debido a la falta de fábricas manufactureras en Europa”, cuenta Francisco Arriagada T., director ejecutivo de la Sociedad de Materiales para Construcción.

Sin embargo, desde principios de los ‘60, se descontinuó su uso frente a la aparición de productos de manufactura, normados y estandarizados, como asbesto, lana de vidrio, poliestireno expandido.

No fue si no que a principios del 2010 que la lana de oveja volvió a convertirse en una industria sustentable, debido, principalmente, a tres factores, como detalla Arriagada:

1. Ecológica: la preferencia de un grupo cada vez mayoritario de usuarios con responsabilidad medioambiental, que prefieren productos naturales y renovables que no impliquen desgaste ecológico.

2. Disponibilidad de materia prima: con la aparición de las fibras textiles sintéticas a principios de los ‘70, el uso de la lana de oveja para la elaboración de ropa fue cada vez menor hasta prácticamente desaparecer. Esto dejó una gran cantidad de lana sin usar, que obligó a la búsqueda de nuevas alternativas productivas.

3. Adaptación de nuevas tecnologías: desde los años ‘80 en adelante, comenzaron a surgir nuevas maneras de procesar lana para nuevos usos, como transformaciones de la industria textil en desuso y adaptaciones de procesos a otras industria.

De esta manera, a principios de la década de 2010, “comenzaron a aparecer las primeras iniciativas productivas de aislante de lana de oveja en Europa y es ahí en donde entramos desde Chile con Bioaislant®”, precisa el director ejecutivo.

Hoy, la producción de aislante con lana de oveja se encuentra estandarizada y normalizada bajo ISO 17749, “una norma elaborada exclusivamente para establecer la calidad de los productos aislantes para construcción elaborados con lana de oveja y de cuya implementación nosotros participamos desde Chile, y que se ha implementado en cerca de 20 industrias en Europa que abastecen cerca del 20% de la aislación en Suiza, Alemania, Francia, España e Inglaterra. En Chile, somos la única empresa que fabrica aislantes de lana de oveja bajo ISO 17749, además de la única en Sudamérica”, explica Francisco Arriagada.

Ventajas comparativas

La lana de oveja es hueca y, a diferencia de los materiales aislantes sintéticos, almacena de manera natural aire, tanto entre las fibras aisladas como al interior de la fibra, por lo que es un material mucho más eficiente en términos de aislación.

Por otra parte, “la lana de oveja es una fibra biológica conformada por escamas microscópicas, las que al entrar en contacto con agua se abren e integran el agua dentro de su propia estructura”, comenta Arriagada. Por ello, puede alcanzar un 30% en peso en contenido de agua, sin perder sus propiedades aislantes, y luego liberar esta agua retenida en caso de disminución de la humedad interior de la vivienda, sin ningún daño en su estructura. “Estas características: alta eficiencia en aislación y capacidad de regulación de humedad, se explican sólo naturalmente; la única razón por la cual las ovejas poseen lana, es para mantenerse aisladas del frío y la lluvia en la época de invierno”, sostiene.

En tanto, las fibras sintéticas son lisas y el agua normalmente se acumula en su superficie, provocando condensaciones que se evidencian al interior de la vivienda en la forma de manchas de agua y hongos en las paredes y techos, mientras que la fibra sintética (lana de vidrio) se destruye por el peso de agua y se vuelve un polvo sin capacidad aislante.

“Técnicamente, Bioaislant® se utiliza como cualquier material aislante fibrilar. El uso de materiales de aislación es una obligación constructiva desde la entrada en vigencia de la 1º y 2º etapas de Reglamentación Térmica del Ministerio de Vivienda y Urbanismo en el año 2007. Desde ese momento, los niveles de aislación de viviendas deben cumplir con un estándar de confort mínimo que se establece en el Decreto Supremo 192 para cada comuna del país, según la zona climática en la que se encuentre. En este aspecto, Bioaislant®, como cualquier otro material aislante para construcción, debe cumplir con la normativa vigente para ser utilizado en techumbre, muros perimetrales y pisos ventilados”, añade el profesional.

Seguridad al manipular

La lana de oveja sustituye a la lana de vidrio con importantes ventajas de seguridad de uso. Esta última “elimina al ambiente partículas de polvo de vidrio que, de ser aspiradas o al entrar en contacto con la piel, resultan ser dañinas para las personas durante su manipulación (almacenaje, transporte, instalación y habitabilidad), lo que obliga al uso de protección especial durante la instalación”, afirma Arriagada. En tanto, la lana de oveja es un producto natural, que no desprende partículas dañinas y, por tanto, no necesita de protección especial para su instalación, siendo mucho más cómoda de utilizar para los instaladores. “Esta ventaja es particularmente importante en fábricas de casas industrializadas, en donde la construcción de las casas se realiza en espacios cerrados”, complementa.

Actualmente, Bioaislant® se comercializa sólo en Chile desde hace siete años, “aunque tenemos unos proyectos para exportar a Argentina”, dice el ejecutivo, quien evalúa de buena manera la recepción del mercado. Tanto de los instaladores como los usuarios finales de las casas valoran los aspectos de: que sea amigable con el medioambiente, que posea responsabilidad social, que sea rápido y seguro de instalar y usar, que posea precios completamente competitivos con otras alternativas de aislación actuales.

Por ello, en E2E decidieron trabajar con Bioaislant®. “Nos abrió sus puertas para que trabajáramos en conjunto. Hoy estamos muy contentos de participar activamente con ellos, adaptando nuestros procesos y presentaciones para que sean más simples de usar en la planta de Maipú.

“Nos interesa cambiar la forma en que se construye en Chile y mejorar la calidad y la habitabilidad, que es lo que nos mueve principalmente”, dice Felipe Montes, gerente general de E2E, al explicar la razón para trabajar con Bioaislant®. “Ambas empresas buscamos una mejor aislación para las viviendas y materiales amigables con el medio ambiente, con muy baja huella de carbono”, puntualiza Montes.

Cómo la cultura de seguridad ha dado frutos en E2E: 665 días sin accidentes

A punto de cumplir dos años sin accidentes, E2E está a punto de certificarse como Empresa Competitiva de la Mutual de Seguridad.

Al jueves 17 de noviembre, en E2E cumplimos 665 días sin accidentes, es decir, casi dos años sin presentar siniestros al interior de nuestra planta en Maipú.

A juicio de nuestro prevencionista de riesgos Cristóbal Ramírez Pincheira, esto se ha logrado “por el compromiso de los trabajadores por parte de la seguridad, también por el liderazgo de la línea de supervisión y la colaboración de la gerencia general”. “Mantenemos semanalmente reunión del departamento de prevención de riesgos con todas las gerencias de la empresa, para informar los avances que se realizan”, complementa.

El Departamento de Prevención de Riesgos realiza una mejora continua mediante la gestión visual, gestión de reporte y seguimiento de las actividades que se ejecutan. Y ese, precisamente, es el foco del plan de seguridad de E2E: “mejoramiento continuo en la gestión preventiva, identificar y eliminar las potenciales causas de accidentes”, comenta el profesional.

Y es que la seguridad es muy importante para E2E, puesto que incide directamente en la producción, ya que “al no haber accidentes con tiempo perdido, los trabajadores mantienen una asistencia total”, añade.

Si bien se puede pensar que el hecho de tratarse de una planta de industrialización incide directamente en el logro de seguridad, el prevencionista de riesgos asegura que no necesariamente, sino que en este proceso la cultura de seguridad en el trabajador es esencial, dado que él siempre tomará la última decisión de, por ejemplo, ejecutar alguna actividad que presente riesgos para su seguridad. “Es por eso que como empresa tratamos de inculcar el autocuidado para la correcta toma de decisiones”, precisa Ramírez.

Junto con ello, se realizan capacitaciones grupales, en forma semanal y cuando es necesario, también se llevan a cabo de manera específica con los puestos de trabajo, según el plan de capacitación de la compañía. De esta manera, “los trabajadores presentan un buen comportamiento y participación para realizar e implementar las mejoras de sus puestos de trabajo, además de herramientas, tales como la detección y prevención de incidentes”, explica.

De esta manera, E2E está en proceso de certificación en el programa Empresa Competitiva de la Mutual de Seguridad, y de certificar al Comité Paritario con versión bronce de la misma Mutual.

Día Mundial del Urbanismo: por la creación de comunidades urbanas sostenibles

Por Matías Cartes, profesional de terreno de E2E.

Cada 8 de noviembre, se celebra el Día Mundial del Urbanismo. Más de 30 países de cuatro continentes reconocen y promueven el papel de la planificación en la creación y manejo de comunidades urbanas sostenibles con el marco del ordenamiento regional al que pertenecen.

Un aspecto fundamental a la hora de montar las estructuras que producimos en la fábrica es la coordinación con la urbanización. Para realizar la coordinación de la urbanización y el montaje de las viviendas, se generan reuniones e intercambio de datos para dar a conocer metodologías de trabajo, e informar de requerimientos necesarios de todas las partes involucradas en el proceso. Con ello, buscamos evitar descoordinación a la hora de diseñar, producir y montar los diferentes proyectos.

De esta manera, tenemos una cadena de trabajo que parte con la recepción y revisión de la arquitectura del proyecto entregada por el cliente, con el cual se genera un plan de trabajo en conjunto para proponer distintas mejoras, con el fin de hacer más eficiente el proceso. Así, se definen todos los detalles en una etapa temprana, como coordinación de instalaciones, definición de revestimientos, entre otros, teniendo en consideración hasta el último detalle de terminación.

Luego, se realiza una adaptación de dicho proyecto a nuestro sistema constructivo, para continuar con la materialización de un modelo 3D, utilizando distintos programas de modelación, a través de los cuales se optimiza el uso de materiales, se revisan posibles interferencias y se obtienen los archivos que se utilizan en las máquinas robotizadas de la planta.

Posteriormente, ya con los archivos listos, se inicia el proceso constructivo de los paneles en planta, utilizando distintos tipos de máquinas de control numérico computarizado, en las cuales se arma la estructura de los paneles, se integran instalaciones eléctricas y/o hidráulicas, aislación térmica y revestimientos. Cuando los paneles se encuentran listos, se preparan y se ordenan en camiones según la logística de transporte, para el correcto traslado a terreno. Una vez llegados los paneles a terreno, se procede con la instalación de estos según la logística de montaje estudiada previamente, considerando altos estándares de seguridad.

Una de las principales dificultades con las que nos hemos encontrado en este proceso es coordinar la construcción tradicional con la construcción industrializada, debido a que los tiempos de ejecución de las actividades de la primera son mucho mayores, y siempre están ligados, de cierta forma, a la segunda, por lo que la estimación de plazos es mucho más incierta en esas etapas.

A ello se suma que existen zonas en donde no se puede fallar con cierto tipo de planificaciones. Hemos realizado proyectos a más de 1.500 km de las dependencias de E2E, y en casos como ese fallar en cualquier tipo de logística, significa incurrir en altos costos. Esas dificultades las hemos solucionado desarrollando un buen estudio de los proyectos en la etapa de diseño, debido a que efectuar cambios en el proyecto en etapa temprana no tiene mayor incidencia económica, a diferencia de tener que realizar modificaciones una vez construido en obra.

Por ello, en el Día Mundial del Urbanismo nos consideramos actores que cumplen un rol fundamental en lo que se refiere a la creación de comunidades urbanas sostenibles, generando ambientes más equilibrados y espacios sanos libres de contaminación.